3D-printere i DD Lab

Information om DD Labs 3D Printere

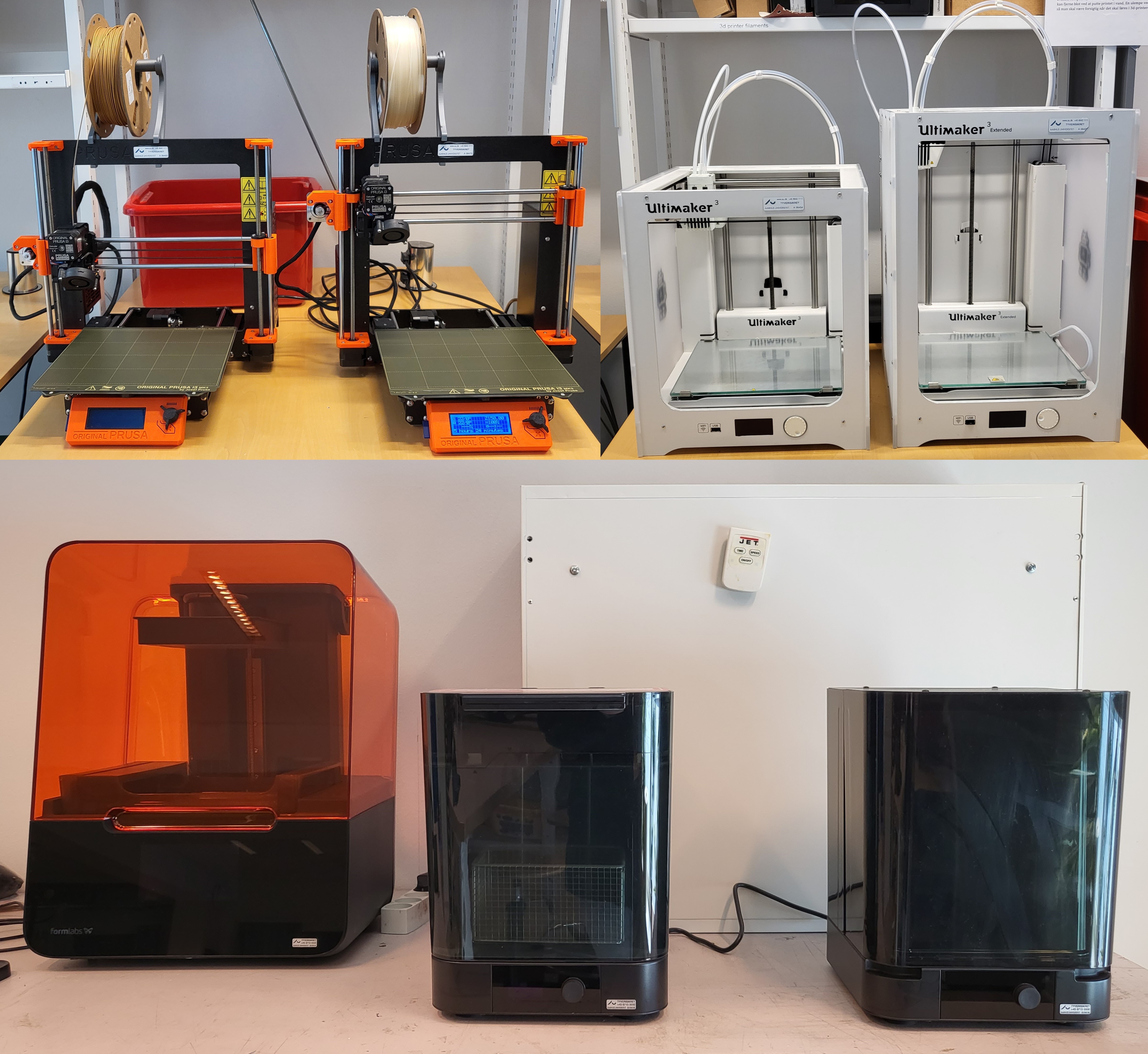

Ultimaker 3D-filamentprintere (ikke i brug)

Indhold

- Før du printer

- Find fil på Thingiverse

- Gør fil klar til print i Cura

- Tricks til bedre print

- Materiale

- Design af egne modeller

Før du printer

Når man bruger Lab’ets Ultimaker 3 så kræver det at man har følgende:

-

Hvis det er første gang, skal man have snakket med en ansat i Lab’et

- En 3D-fil af filtypen STL eller OBJ.

- En computer med Ultimaker Cura installeret.

- USB-pen.

- Et link til DD Labs webshop til betaling af materiale.

Find fil på Thingiverse

Det kan være vanskeligt og tidskrævende at designe sin egen fil. Heldigvis findes Thingiverse, som er en delingside for skabere, hvor man kan downloade gratis 3D-modeller af alt fra skakbrikker til droner.

I dette eksempel vil jeg tage udgangspunkt i en dørstopper.

Gør fil klar til print i Cura

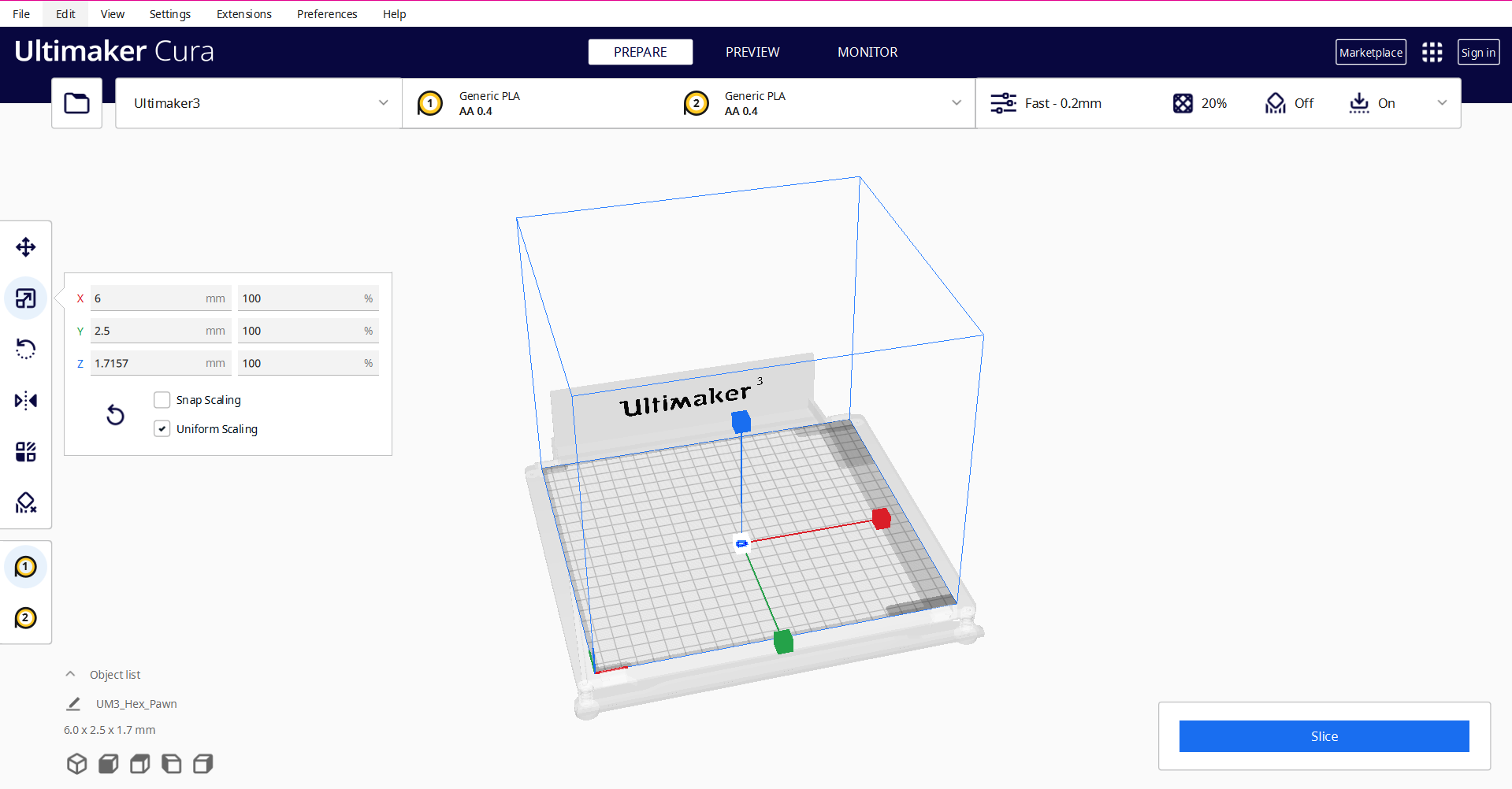

Næste trin er at åbne sin 3D-fil i Cura. Dette kan gøres ved at trykke på File ➝ open File(s) og så vælge sin fil.

Filen er importeret og man kan nu ændre på størrelsen på printet og orientering ved hjælp af værktøjerne i venstre side.

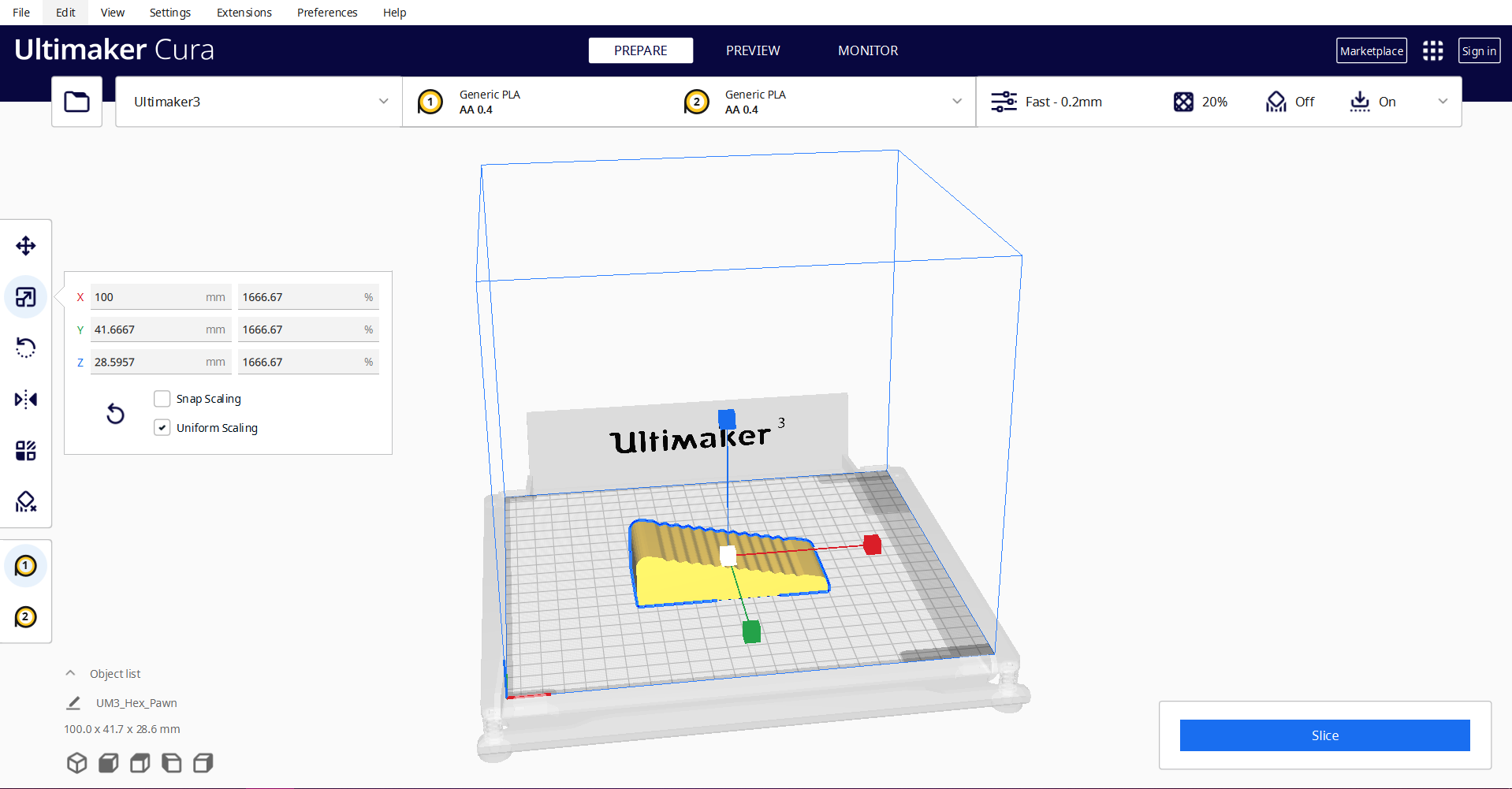

Som det kan ses på billedet, er filen for lille til at fungere som en dørstopper, så derfor skal den skaleres op.

Som det kan ses på billedet, er filen for lille til at fungere som en dørstopper, så derfor skal den skaleres op.

Materiale & extruder

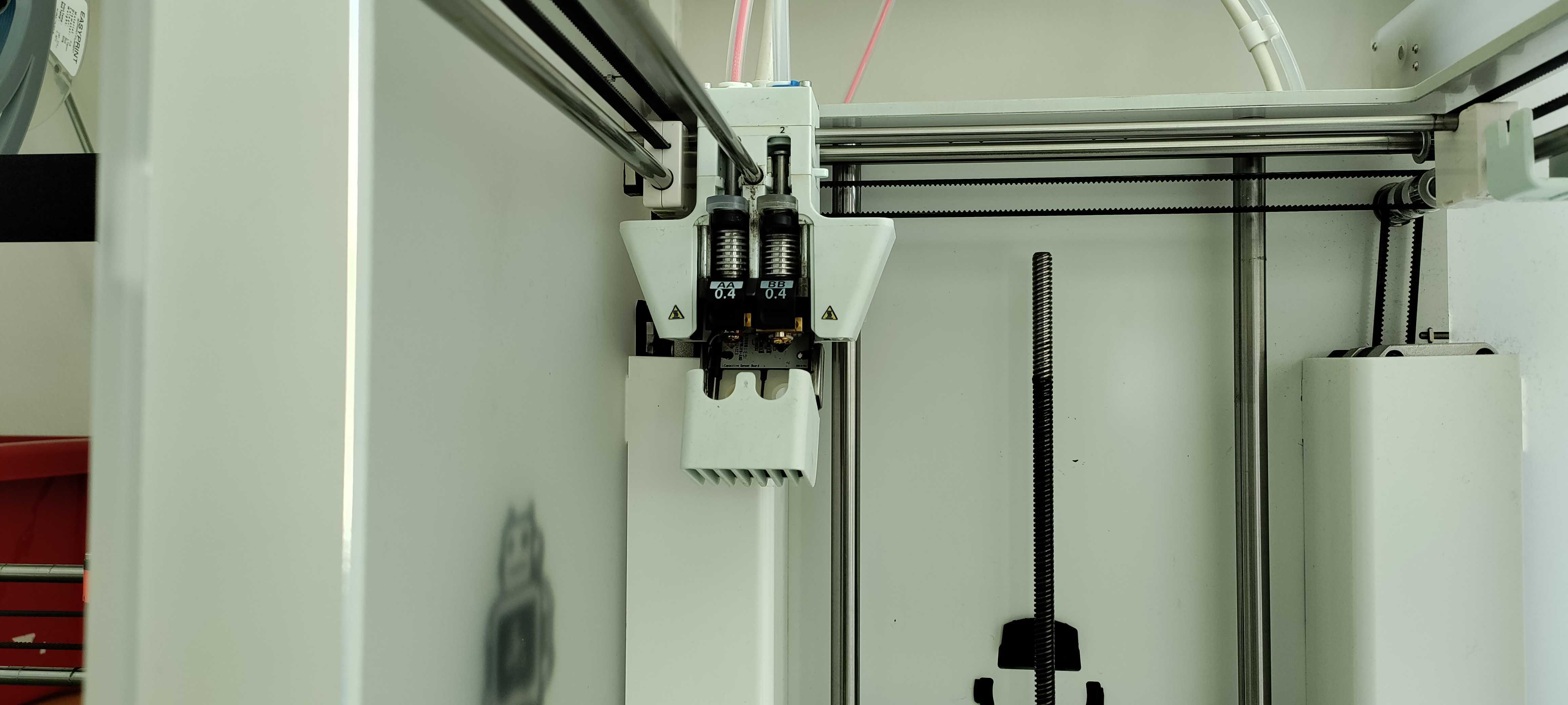

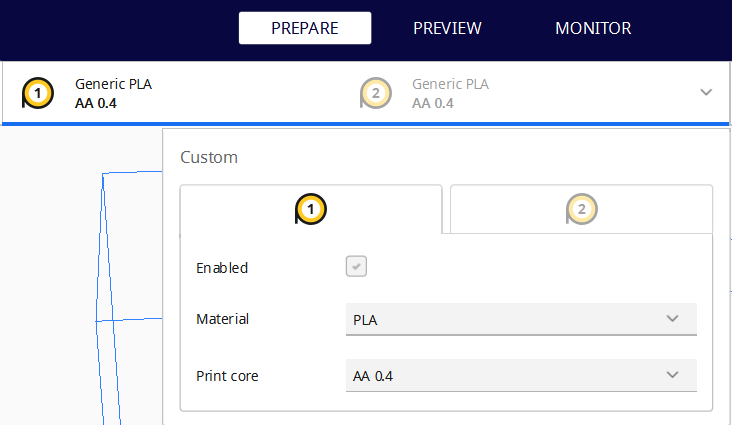

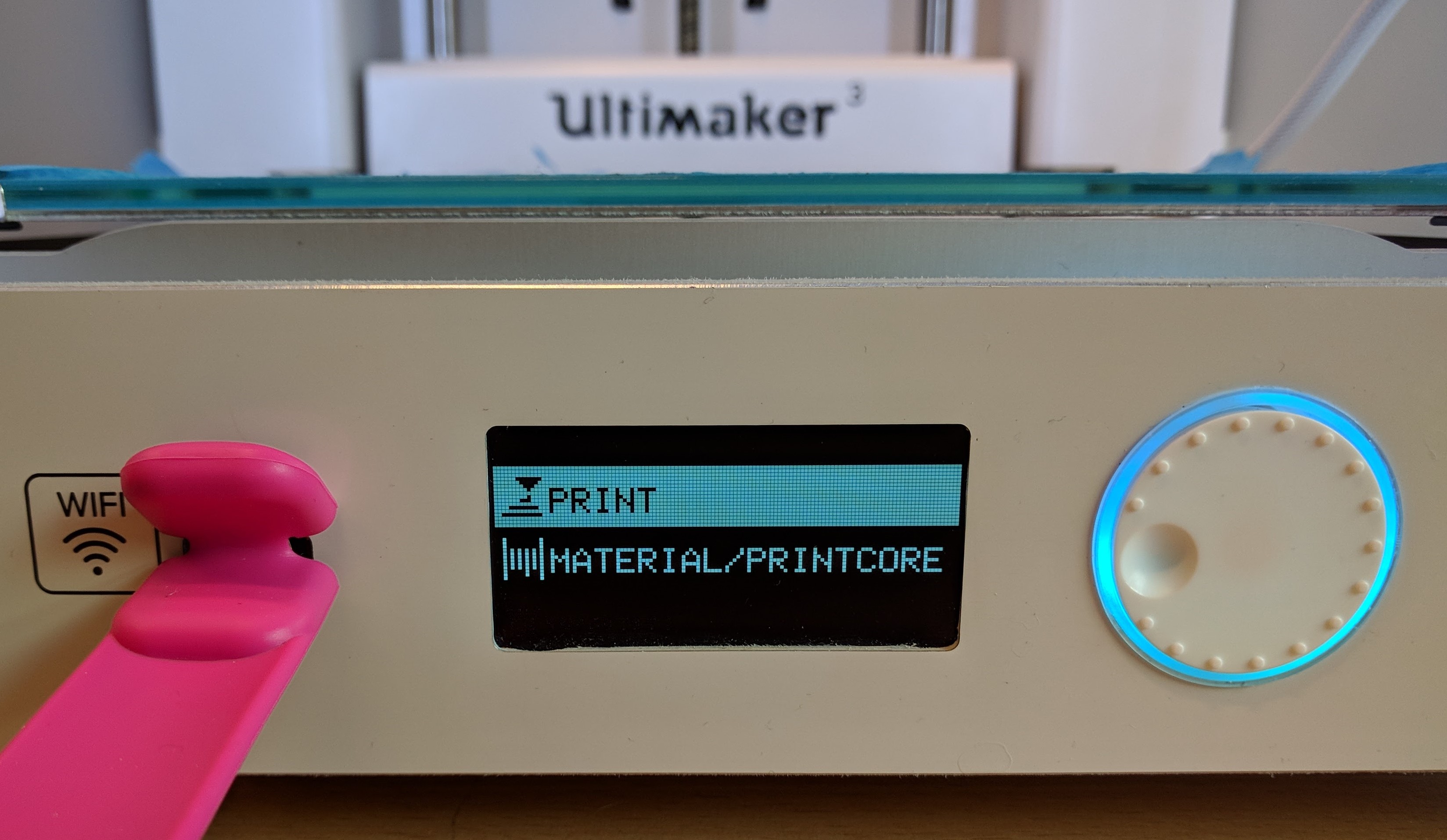

I højre top kan man vælge hvilken “extruder” printeren skal bruge samt hvilket materiale der er tale om. Det er VIGTIGT at man vælger det rigtige materiale og det anbefales derfor altid at kigge på materialerullen der hænger bag på printeren. På siden af rullen sidder der et klistermærke der har navnet på materialet. Det yderligere er muligt at vælge begge extruders i samme print hvis man skal bruge forskellige materialer i ét print, men det tager VÆSENTLIG længere tid samt der er større sandsynlighed for fejl-print. Som udgangspunkt bruges den venstre af de to extruders til printet. På dette billede bruges en 0.4 mm print core hvilket normalt findes på den mindre af de to ultimaker printere og er anbefalet til de fleste print, denne dørstopper og andre ting i samme formfaktor og lavere deteljegrad kan dog med fordel printes med en 0.8mm printcore på den større ultimaker printer (extended). Den større printcore gør ens print hurigere men også mindre detaljeret da de “baner” printeren lægger ned er tykkere. Det kan kraftigt anbefales at tjekke hvilken printcore der sidder på printerens venstre side hvis ikke man forbinder til printeren over lab nettet, hvor det ellers vil blive instillet automatisk:

Det ses på billedet at både venstre og højre printcore her er af 0.4mm varianten hvilket da instilles til det samme i Cura. I cura er der kun sat flueben i den venstre af de to ekstruders da der ikke skal skiftes materiale under printet for dette print.

Det ses på billedet at både venstre og højre printcore her er af 0.4mm varianten hvilket da instilles til det samme i Cura. I cura er der kun sat flueben i den venstre af de to ekstruders da der ikke skal skiftes materiale under printet for dette print.

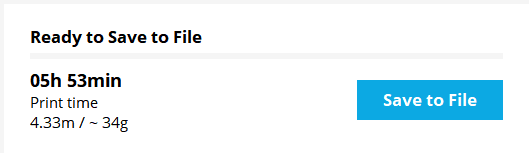

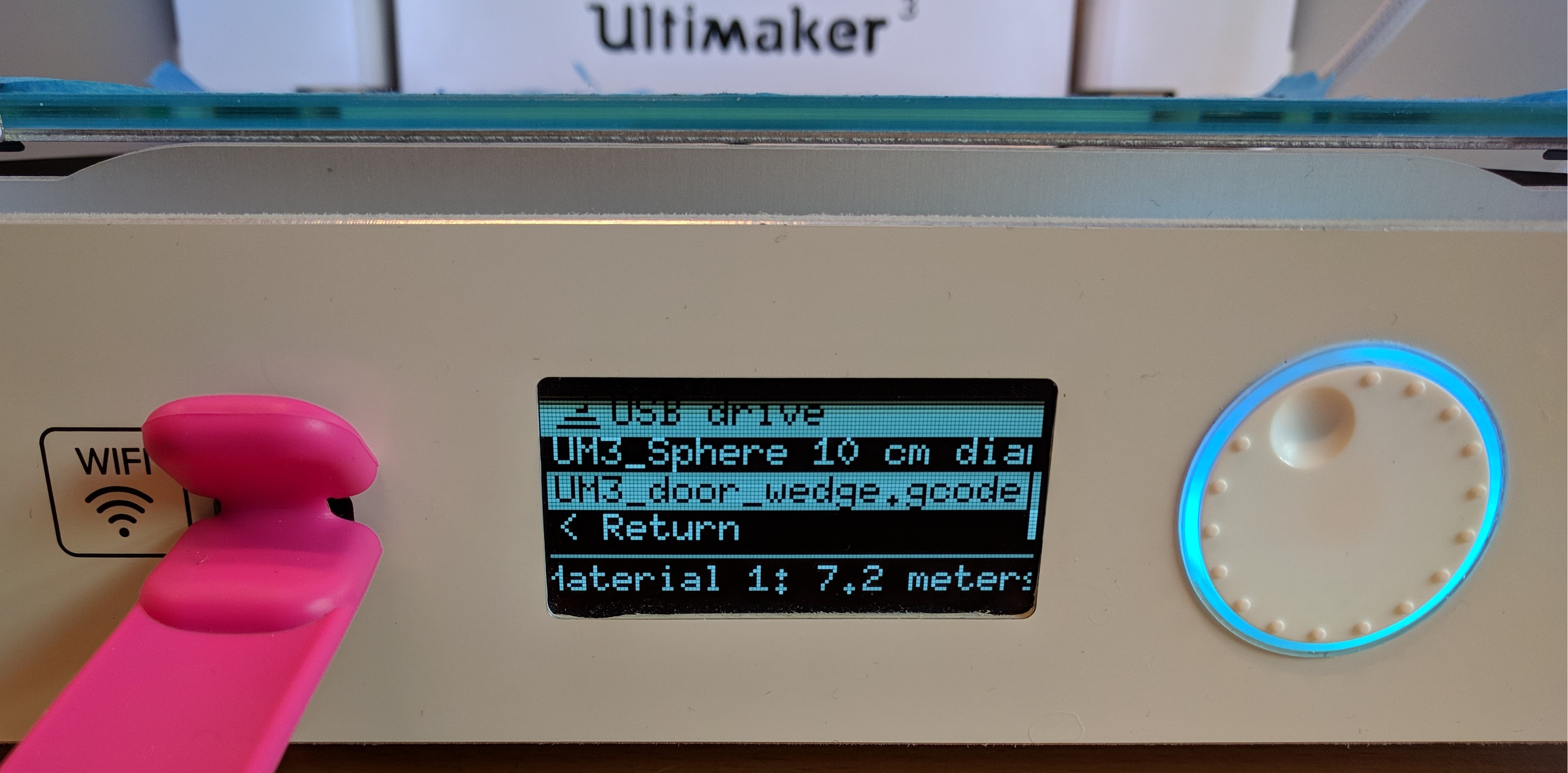

Når filen har de rigtige dimensioner skal den eksporteres til gcode (som printeren kan læse), ved at trykke på “Slice” i højre bund af programmet. Efter man har sliced sin fil kan man over knappen se hvor langt tid printet tager samt printets vægt som skal bruges til betalling i DD Lab’s webshop. Filen eksporteres da til et USB A stik og printet startes.

Tricks til bedre print

Print Setup

Under indstillinger for materialer og extruders finder man print setup. Den indstilling der hedder ‘recommended’ er den der almindeligvis skal bruges, men skal man have lavet noget mere avanceret, så tag fat i en ansat fra lab’et.

Infill beskriver hvor meget printeren fylder ind i modellen. Hvis man skal printe noget der kan holde til noget, så kan man med fordel sætte infill procenten op. Eksemplet med dørstopperen forsøger jeg med 50% fyld. Man skal være opmærksom på at dette gøre printetiden længere samt printet dyrere da der bruges mere materiale. Det gør dog også printet mere holdbart. Det skal nævned at over 50% begynder man at få mindre styrke i sit print per % infill så med mindre man er interesseret i at ens print er solidt er det sjældent nødvendigt med over 50-70% infill.

Support

Support skal sættes til hvis der frithængende elementer på ens model, da printeren ikke kan lægge plastik ovenpå luft. Support kan ses som et stillads som printeren bruger til at printe de frithængende dele af en model. Jo mere support der skal bruges jo større er sandsynligheden for fejl-print, men der bruges også væsentlig mere materiale. Derfor anbefales det at man roterer sin model så der skal bruges så lidt support som muligt.

Print core

På Ultimaker 3 Extended sidder der en printcore på 0,8mm. Denne printcore tilader at man kan øge layer hight og dermed kan printe færre lag hvilket gør printet hurtigere. Da lagene kan printes tykkere vil de også blive mere tydelige og kvaliteten bliver ikke så høj. Dvs. at den printer med bredere og højere linjer.

Build plate

Det kan tit være en fordel at printe sin model på en bund, så der er et lag mellem printerens byggeplade og ens 3D-model. Hvis man vil have det skal man tjekke ‘Build Plate’ kassen af.

Limstift varmepladen

For at være sikker på at printet binder til “sengen” (glaspladen i bunden af printeren), kan man påføre et tyndt lag af almindelig limstift. Nederst til højre i reolen ved siden af printerne er der en blå kasse i med gule limstifter i.

Inden i påfører lim skal i sørge for at der ikke sidder gamle rester på, men endnu vigtigere, så skal glasset vaskes rent efter hvert print.

Rengøring af glasset foregår under varmt vand i køkkenet. Her er det vigtigt at være forsigtig med at håndtering af glasset.

For at tage bunden ud drejes de to metal klamper væk fra midten og glasset kan forsigtigt tages ud.

Vi har tidligere eksperimenteret med at bruge tape og spidersheet på glaspladen. Det har vi foretrukket fordi de betyder mindre håndtering af selve pladen. Derfor opfordrer vi alle der bruger printeren til at være ekstra påpasselige med ikke at ridse eller splintre med glasset, så vi forsat kan printe.

Materiale

Vi har flere forskellige typer af materiale-ruller. Herunder kan nævnes PLA, Nylon, TPU, PC og PVA. Hvilket materiale man vælger at anvende, kommer an på ens print og hvad man skal bruge det til. Hvis der ikke er nogen specikke krav til printet, anbefaler vi at man bruger PLA.

PLA: Den oftest brugte er typen PLA, hvilket er en miljøvenlig plastik, da den er bionedbrydelig. Dermed ikke sagt at man bare skal printe løs og smide det i naturen, for det kræver særlige forhold at nedbrude materialet. Printer man noget, må det gerne være for sjov, det skal også bare have sted i verden (eksempelvis awesome digital design prototyper).

Nylon: Nylon bruges til industrielle dele. Den er bedst i styrke, fleksibilitet og udholdenhed. Den kan farves, både før og efter printprocessen. Dens negativ side er at der er en større risiko for at printet warper imens det bliver printet.

TPU: TPU er en plastiktype med gummikvaliteter. Det betyder at den er mere fleksibel og udholdende end f.eks. PLA. Det er blødt og modstandsdygtigt, og egner sig derfor godt til at lave wearables.

PC: PC er den stærkeste type 3d-print materiale. Den kan holde til ekstrem varme og slag. Det er gennemsigtigt og bruges blandt andet til skudsikkert glas, dykkermasker og lign. PC har en smule fleksibelt, og kan bøjes. Under print kan der opstå en del warping så det kan være sværere at bruge end andre materialer.

PVA: PVA er en form for vandopløseligt plastik. Det er godt at bruge til at lave mere avancerede prints, da det kan bruges til at printe supports.

Skift materiale

Der sidder en NFC-chip (Near Field Communication chip) i flere af lab’ets ruller med 3D-printer plast. Fordelen ved at bruge dem er at man ikke manuelt skal intaste hvilket materiale man bruger. Dog er det ikke svært at skrive ind manuelt og rullerne uden NFC er billigere. Derfor vil vi gerne opfordre til at man bruger de billige til test print og tidlige prototyper.

Fjern færdigt print

For at undgå at bøje sit print anbefaler vi at lade printet og glaspladen køle ned inden man fjerner det fra platformen. Hvis printet har en stor kontaktflade med printerens seng, så kan man fremskynde processen ved at tage glasset og lægge det i køleskabet.

For at få fat under printet og vippe det af, kan man bruge en jimmy. Her skal man dog være meget forsigtig, så glaspladen ikke ridses.

Design af egne modeller

Valg af program

Der findes ufattelig mange programmer til at lave 3D-modeller og er man allerede ekspert i et 3D program, så skal man endelig benytte det. I Lab’et anbefaler vi at man starter med programmet Tinkercad, der er en begyndervenlig introduktion til 3d-modellering. Skal man lave mere avancerede modeller kan man bruge programmet Fusion360 som er gratis for studerende. Fusion er en industristandard, hvor man nemmere kan lave mere komplekse modeller, men dog kræver at man bruger en del mere tid på at komme godt ind i programmet.